Технология устройства наливного пола

Как и в других сферах строительства, при устройстве наливного пола правильный выбор полимерного покрытия с учетом типа основания и условий эксплуатации является ключевым фактором.

Наша компания предоставляет услуги устройства промышленных полов уже не первый год, поэтому сегодня наши специалисты расскажут про современную технологию устройства наливного пола.

Важные моменты при устройстве наливного пола

Чтобы обеспечить долговечность пола, необходимо учитывать следующие нюансы:

- Готовое покрытие должно быть прочным, ровным и гладким, без дефектов, трещин и вздутий.

- При заливке пола важно добиться однотонной расцветки без разводов и пятен.

- Качественная укладка исключает отслоения от основания, которые можно выявить простукиванием.

- Проверку ровности следует проводить с помощью двухметровой рейки – допустимые просветы не должны превышать 2 мм.

- Если выявлено отслоение, проблемный участок нужно вырезать, подготовить основание и нанести мастику в два слоя.

Соблюдение этих рекомендаций гарантирует долговечность наливных полов, сохранение их эксплуатационных качеств и привлекательного внешнего вида.

Технология устройства наливного пола включает несколько ключевых этапов, которые обеспечивают долговечность и высокое качество покрытия.

1. Подготовка основания

Качественная подготовка основания – основа прочного промышленного покрытия. Несоблюдение требований и технологических норм на этом этапе может привести к дефектам, таким как вздутия и отслоения полимерного слоя.

Поскольку материалы для наливных полов самовыравнивающиеся, поверхность должна быть ровной и очищенной от загрязнений и старых покрытий, чтобы обеспечить хорошую адгезию. Допустимая влажность основания – не более 4%. Температура при укладке покрытия должна быть не ниже +15°С, чтобы избежать замедления реакции полимеризации или чрезмерно быстрого отверждения, что сказывается на качестве пола. Основания из бетона марок ниже М200 требуют предварительной пропитки для повышения прочности.

2. Обработка швов и трещин

Швы и трещины на бетонных основаниях (усадочные, деформационные) должны быть устранены перед укладкой наливного покрытия. Для этого швы очищают и грунтуют, а затем заполняют герметиком. Трещины проклеиваются стеклотканью и засыпаются кварцевым песком, который через сутки удаляют. Если основание пористое, обязательно использование упрочняющих пропиток.

3. Пропитка и грунтование основания

Грунтование играет важную роль в улучшении адгезии последующих слоев. Специальные пропитки впитываются в бетон, создавая более прочную связь с полимерным покрытием. Использование кварцевого песка в грунтовке добавляет поверхности шероховатость, что способствует лучшему сцеплению с полимером. Грунтовка наносится с помощью валика или металлического шпателя.

Каждый из этих этапов необходим для создания прочного, ровного и долговечного наливного пола.

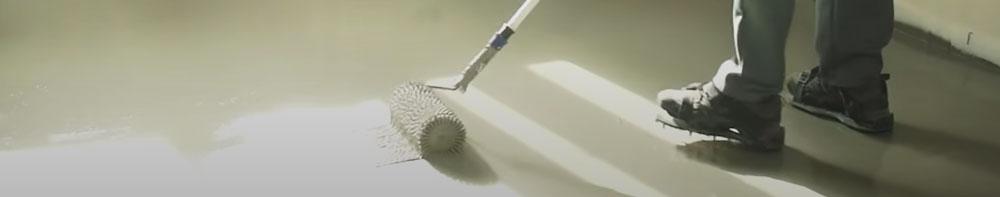

4. Нанесение основного слоя

После 24 часов с момента грунтования, в зависимости от температуры, можно приступать к нанесению основного слоя наливного пола. Для увеличения толщины слоя и усиления покрытия в зонах с повышенными механическими нагрузками используют мелкодисперсный кварцевый песок. Его либо добавляют непосредственно в полимерную смолу, либо рассыпают сверху после нанесения основного слоя. Песок связывается со смолой, а излишки шлифуются и удаляются на следующий день. Основной слой наносится с помощью металлического зубчатого шпателя.

5. Нанесение финишного слоя и нарезка швов

После завершения основного слоя приступают к финишной отделке. Несмотря на то, что качественные полимерные покрытия практически не дают усадки, рекомендуется прорезать швы. Это необходимо для компенсации деформаций бетонного основания, подверженного линейным изменениям. Швы прорезаются в полимерном покрытии в соответствии с рисунком в бетонной основе. Если бетонное основание пролежало более года, количество швов в полимерном покрытии можно уменьшить вдвое.

6. Эксплуатация

При соблюдении всех технологических норм, наливной пол готов к пешеходным нагрузкам через 24-48 часов. Однако максимальные механические нагрузки допускаются только спустя 5-10 дней после завершения всех этапов работы.